Monitoraggio della produzione in ottica 4.0

Settembre 30, 2021

Raccolta dati di produzione: cos’è e come funziona

Ottobre 15, 2021Tecnologie abilitanti di industria 4.0

Le tecnologie abilitanti di industria 4.0 sono tecnologie fondamentali che apportano una forte innovazione e crescita in ambito industriale sotto diversi aspetti: dalla produttività al miglioramento delle condizioni di lavoro.

Le tecnologie abilitanti chiamate in inglese KETs (Key Enable Technologies) sono tecnologie innovative fondamentali per la crescita e l’occupazione. La stessa commissione europea ha prodotto un documento che definisce cosa sono le tecnologie abilitanti, definendole:

Tecnologie ad alta intensità di conoscenza e associate a elevata intensità di R&S, a cicli di innovazione rapidi, a consistenti spese di investimento e a posti di lavoro altamente qualificati.

Le tecnologie abilitanti di industria 4.0 sono 9 secondo la Boston Consulting mentre secondo il Politecnico di Milano sono 6 suddivise in tre ambiti di applicazione: Smart Lifecycle, Smart Supply Chain, Smart Factory.

Quali sono le tecnologie abilitanti di industria 4.0?

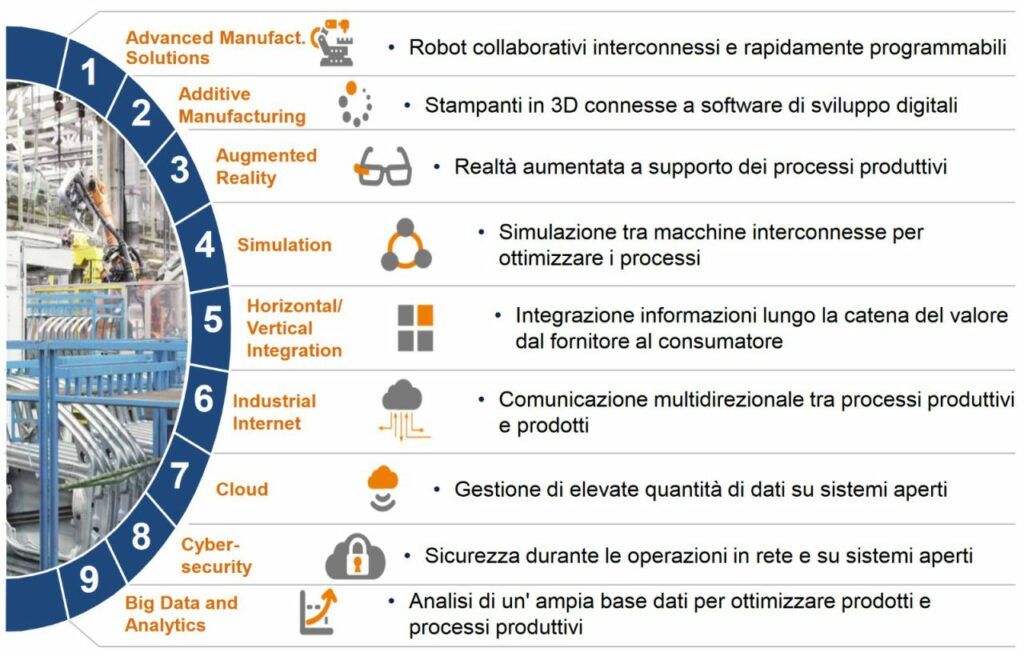

Il centro di ricerca Boston Consulting ha individuato 9 tecnologie abilitanti di industria 4.0:

- Soluzioni di manifattura avanzata: sistemi di manifattura tecnologicamente avanzati e interconnessi come i robot collaborativi.

- Manifattura additiva: sistemi di produzione che aiutano a modellare i materiali in modo rapido, come stampanti 3D connesse a software di sviluppo digitali.

- Realtà aumentata: sistemi di visione a realtà aumentata a supporto dei processi produttivi.

- Simulazione: simulazione dei sistemi cyber fisici (CPS) ovvero di macchine intelligenti e interconnesse per aumentare la produttività e ottimizzare i processi produttivi.

- Integrazione orizzontale e verticale: integrazione di informazioni e dati tra tutte le aree della filiera produttiva.

- Industrial IoT: comunicazione tra gli elementi della produzione tramite sensori e macchinari che comunicano attraverso Internet.

- Cloud: diffusione e implementazione di soluzioni di cloud computing e di gestione dei dati su sistemi scalabili.

- Cyber security e business continuity: sicurezza informatica per proteggere i dati che a causa dell’uso intensivo di Internet sono sempre più esposti al rischio di compromissioni.

- Big data e analytics: raccolta e analisi di grandi moli di dati tramite strumenti di Analytics per ottimizzare i processi di produzione.

Le tecnologie sopra citate sono quelle che vengono accettate ed incorporate nei bandi di finanziamento relativi ad industria 4.0.

Le 6 tecnologie abilitanti individuate da parte del Politecnico di Milano si sovrappongono a quelle sopra citate ma definiscono più nel dettaglio quelle relative ad Industria 4.0. L’osservatorio suddivide queste smart technologies in due macro categorie relative al tipo di attività: tecnologie operazionali (OT) e tecnologie dell’informazione (IT).

Quelle relative alle tecnologie IT sono:

- Industrial Internet of Things

- Industrial Analytics

- Cloud Manufacturing

Quelle relative alle attività operazionali OT sono:

- Advanced Automation

- Advanced Human Machine Interface (HMI)

- Additive Manufacturing

Quali sono gli ambiti di applicazione delle tecnologie abilitanti di industria 4.0?

Le tecnologie abilitanti di industria 4.0 possono essere chiamate anche Smart Technologies trovano applicazione un po’ in tutti i processi aziendali in ambito industriale e manifatturiero.

Esistono tre ambiti di riferimento relativi alle tecnologie abilitanti di industria 4.0 e sono: Smart Lifecycle, Smart Supply Chain, Smart Factory.

Le tecnologie abilitanti di tipo Smart Lifecycle, includono quelle tecnologie che si occupano di tutto il processo produttivo lungo il ciclo di vita del prodotto: dallo sviluppo di un nuovo prodotto alla gestione di ogni aspetto fino ai fornitori coinvolti.

Le tecnologie abilitanti di tipo Smart Supply Chain, includono quelle attività e tecnologie per la pianificazione dei flussi lunga la filiera.

Le tecnologie abilitanti di tipo Smart Factory, si occupano dei processi produttivi della manifattura come la produzione, la logistica interna ed esterna, manutenzione, qualità, sicurezza e rispetto delle normative sulla sicurezza nel posto di lavoro.

Il focus delle tecnologie abilitanti è l’interconnessione

L’interconnessione è l’elemento fondante di tutte le tecnologie abilitanti di industria 4.0. Ognuna delle tecnologie abilitanti si interconnette in qualche modo ad altri elementi. Questa interconnessione permette una comunicazione automatica tra le varie parti di un sistema in modo da semplificare e velocizzare le attività produttive in particolar modo quelle ripetitive.

Quali sono i vantaggi?

Secondo vari studi, sia privati che pubblici, risulta che le aziende che hanno adottato alcune delle tecnologie di industria 4.0 hanno registrato una crescita dell’efficienza produttiva dal 30-50%.

I vantaggi dell’uso delle tecnologie abilitanti di industria 4.0 sono molteplici, tra cui

- maggiore scalabilità;

- maggiore flessibilità organizzativa;

- prototipazione rapida;

- riduzione time to market;

- innovazione di prodotto e di servizio;

- miglioramento della qualità del prodotto;

- miglioramento della velocità di produzione;

- incremento della flessibilità della produzione;

- riduzione dei costi di produzione;

- riduzione del lead time di produzione;

- miglioramento delle condizioni lavorative;

- miglioramento della Customer Experience ed aumento fidelizzazione clienti;

- mass customization;

- manutenzione predittiva.

McKinsey indica una riduzione del time to market dal 20 al 50% grazie ad attività come la prototipazione rapida e l’efficientamento delle attività produttive e logistiche. La modellazione virtuale del processo di fabbricazione può ridurre il tempo tra la progettazione di un prodotto e la sua consegna. Sempre da McKinsey stima una riduzione dei costi del 10-20% grazie al miglioramento della qualità del prodotto.

Inoltre l’utilizzo di software 4.0 per la manutenzione predittiva può ridurre i tempi di fermo macchine dal 30 al 50% con una riduzione dei costi di manutenzione dal 110 al 40%.

La produzione tramite macchinari automatizzati può continuare H24 e nei momenti in cui il personale va a casa può continuare anche a luci e riscaldamento spento.

I macchinari altamente automatizzati rendono il lavoro del personale più qualificante sopratutto per le attività ripetitive, dirottando le loro attività su funzioni essenziali.

Uno degli esempi europei dell’uso di cobot è la Philips che in Olanda produce rasoi elettrici in uno stabilimento di soli 9 lavoratori e 128 robot.

Scenari futuri

Grazie all’uso di macchinari e software 4.0 saranno possibili nuovi scenari economici. Già ora si stanno avviando attività di reshoring in occidente, un’esempio è Adidas che ha riportato in Germania l’intera produzione di scarpe sportive grazie all’uso di macchinari 4.0.

Portando la produzione in Europa si apriranno nuove fabbriche creando posti di lavoro e riducendo le emissioni legate allo spostamento delle forniture in fase di produzione e risultando più sostenibile per l’ambiente.